柔版印刷中如何依据印品的网点状态来判断和调整各印刷压力

发布时间:

2022-09-21

建立正确和稳定的印刷工作压力,是柔版印刷工艺中保证印刷品品质的基本条件,在日常的印刷作业中,不正确的印刷工作压力,往往导致印刷品质出现波动,造成颜色色差、糊版等等,常常给印刷作业带来很大的困扰,并造成印刷耗材和辊筒的不正常损耗

建立正确和稳定的印刷工作压力,是柔版印刷工艺中保证印刷品品质的基本条件,在日常的印刷作业中, 不正确的印刷工作压力,往往导致印刷品质出现波动,造成颜色色差、 糊版等等,常常给印刷作业带 来很大的困扰,并造成印刷耗材和辊筒的不正常损耗。

印刷品图文的色彩是由色块和网点组成, 各印刷色组以不同面积的网点,准确地还原了原稿的色彩颜 色。在印刷作业中, 印刷工作压力的异常,必然导致印刷的网点形态出现异常;网点形态异常,直接影响 到网点面积发生变化,必然导致印刷品颜色还原出现异常。通过用放大镜观察印刷网点的形态变化, 可以 方便快捷和准确地判断、调整及建立正确的印刷工作压力,使印刷作业顺畅进行, 确保印刷品的品质稳定。

水墨柔版印刷机印刷单元上的印刷工作压力有三个, 按照水墨的墨路传递过程, 依次分为刮墨橡胶辊 或刮刀与网纹辊之间的刮墨压力、网纹辊与印版辊之间的传墨压力和印版辊与承印纸板及压印辊之间的印 刷压力。

水墨柔版印刷工艺要求,印刷工作压力的建立,必须确保连续不断地把精确计量的水墨,由网纹辊均 匀的传递到柔印版上,再印刷到纸板上。

水墨柔版印刷的印刷工作压力建立原则,是在刮墨、传墨和印刷的完整过程中,实现在整个幅面均匀 一致并持续恒定的轻压力,以在精准控制和传递油墨的同时,尽量减小印刷网点的扩大和变形,并以实现 印品对原稿的再现为控制标准。

一、 印刷单元的组成和各印刷工作压力的建立原理

水墨柔版印刷机印刷单元按照刮墨形式, 分别由橡胶辊刮墨系统或刮刀刮墨系统组成。

1. 橡胶辊刮墨系统的组成和各印刷压力的建立

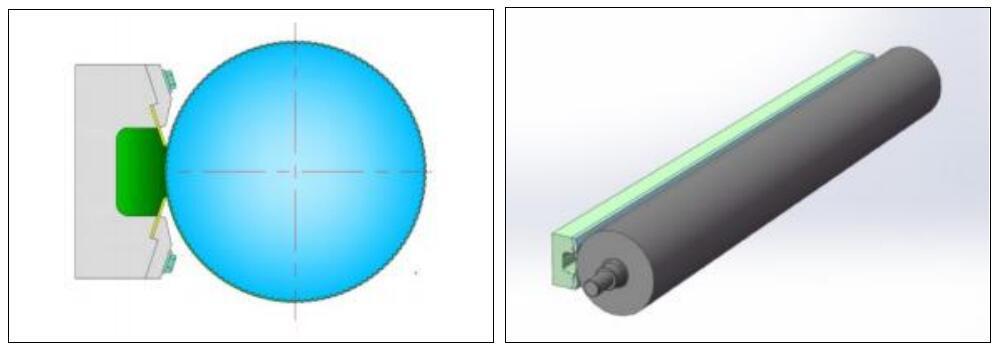

(图 1) 橡胶辊刮墨系统

(1) 刮墨压力:建立在刮墨橡胶辊与网纹辊之间,使传墨网纹辊实现对预设计量的墨量进行精确传递。 当设备运行时, 正确的刮墨压力,在橡胶辊与传墨网纹辊的辊面之间,形成轴向均匀一致的表面 线接触,两辊相向旋转,线速度略慢的橡胶辊,连续不断的挤刮掉传墨网纹辊网孔表面的水墨, 实现略大于网孔计量的水墨传递条件。

(2) 传墨压力: 建立在网纹辊与印版辊之间,使刮去表面多余水墨的传墨网纹辊,与挂贴在印版辊上

的柔印版,形成轴向均匀一致的表面线接触,在两辊同步相向旋转中,连续不断地将网孔内的大 部分水墨,均匀地传递到柔印版上的色块和网点表面。

(3) 印刷压力: 建立在印版辊与承印纸板和压印辊之间,使承印纸板在印刷版辊和压印辊之间同线速 度运行,将印刷版辊上柔印版的色块和网点表面的水墨,印刷至同步移动的纸板上。

2. 刮刀刮墨系统的组成和印刷工作压力的建立

(图 2)

(1) 刮墨压力:建立在刮墨刀与网纹辊之间,当设备运转时,刮墨刀的刃口与传墨网纹辊之间,产生 均匀一致的表面线接触, 连续不断的铲刮掉由墨盒输送给传墨网纹辊网孔表面的水墨, 实现由网 孔精确计量的水墨传递条件。

(2) 传墨压力: 建立在网纹辊与印版辊之间, 使传墨网纹辊与挂贴在印刷版辊上的柔印版之间,形成 均匀一致的表面线接触, 同步相向旋转, 将网孔内大部分的水墨,连续不断均匀地传递到柔印版 上的色块和网点表面。

(3) 印刷压力:建立在印版辊与承印纸板和压印辊之间,使承印纸板在印刷版辊和压印辊之间同线速 度运行,将印版辊上柔印版的色块和网点表面的水墨,印刷至同步移动的纸板上。

二. 印刷工作压力的大小在网点形态上的体现和判断

由于印品的色块网点形态是各印刷工作压力控制下的印刷结果,所有印刷工作压力的正确与否, 必然反映在印刷品的网点形态变化上。

1. 刮墨压力

(1) 橡胶辊刮墨系统的橡胶辊与传墨网纹辊之间的刮墨压力

橡胶辊与传墨网纹辊之间的刮墨压力过小,会导致网纹辊表面的墨刮不干净,致使传递的墨量增 大,在印刷品上就会由于印刷墨量过大,造成印刷的网点面积扩大、网点间黏连搭桥。同时,过 多的水墨长时间堆积在网点的边缘, 网点边缘的水墨会逐渐累积扩张、 干凅,导致糊版。

案例 (1):

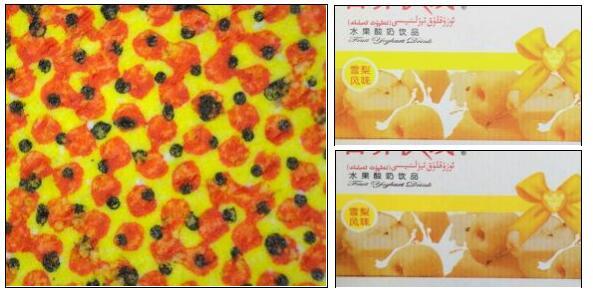

(图 3)

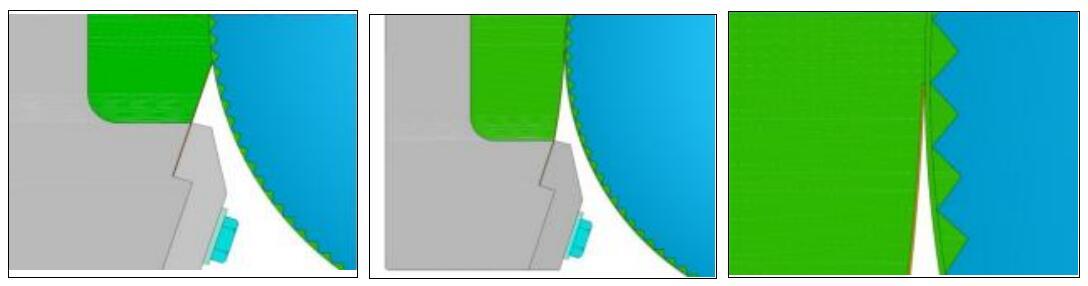

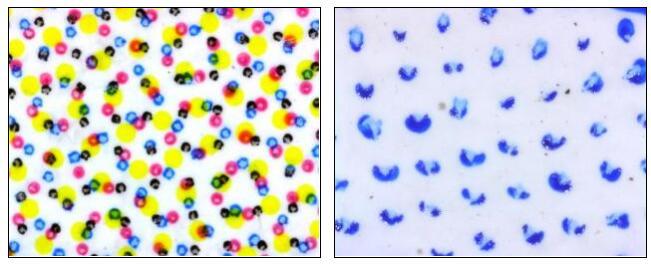

通过对 (图3) 中印刷网点观测可见,其红色网点叠印不实,是由于前色组的黄色网点墨量过大, 影响黄色水墨干燥速度而造成的。同时, 该红色的印刷网点也由于墨量过大,导致印刷网点面积 扩大、 网点间搭桥黏连, 使红色网点的实际面积增大了。从视觉感观可见,印品与原稿或不同批 次的印品出现了明显的色差。

(2) 刮刀刮墨系统的刮刀与传墨网纹辊之间的刮墨压力

刮刀与传墨网纹辊之间的刮墨压力不一致,会在刮墨压力小的相对位置,造成网纹辊表面局部的 墨刮不干净,传递的墨量也就不均匀了, 墨量过大的位置会导致局部印刷网点的面积扩大,同样 会造成印品颜色的不一致。

案例(2)

(图 4)

(图4) 中在印品局部的黄色印刷网点,因墨量过大而出现了网点间搭桥黏连现象。

2. 传墨压力

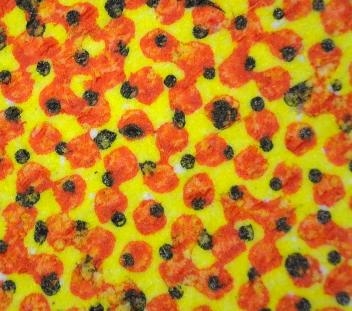

(1) 传墨网纹辊与印刷版辊之间的传墨压力过大, 传递到柔印版网点顶部的水墨,会被网纹辊挤压至 网点顶端的边缘,导致印刷网点的面积扩大,网点的心部镂空(空心点)。同时,网点边缘的墨会 随着作业时间越积越多,印刷的网点形状越来越不规则,逐渐导致 40%以上的网点出现粘连现象, 50%以上的网点区域糊版,最后印品的色差越趋严重,影响印刷作业。

案例(3)

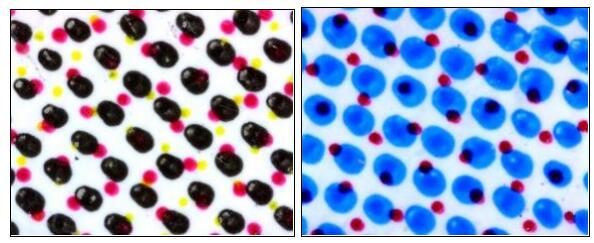

(图 5)

(图 5) 中红色和蓝色印刷单元的传墨压力过大, 呈空心网点,并且网点面积扩大, 随着柔版网 点边缘水墨的逐步堆积, 印刷出的网点已成不规则形状。

(2) 传墨网纹辊与印刷版辊之间的压力过小,柔版网点和色块上的水墨量就传递不足,必然会导致印 刷的网点颜色不饱满,实地色块印不实。

3. 印刷压力

(1) 印刷版辊与压印辊之间的印刷压力过大,会使印版网点顶部过压变形,并在纸板表面接触后产生 滑移, 将圆形网点拖压划印成不规则椭圆形网点。由于网点的实际面积增大,必然导致色差出现。

(图 6) (图 7)

(图 6) 中黑色的印刷网点、(图 7) 蓝色印刷单元的印刷网点,都由于印刷压力过大,导致了网 点变形,所以, 该区域颜色必然会出现不同程度的偏暗调。

(2) 印刷版辊与压印辊之间的印刷压力过小,柔版网点和色块与纸板会接触不良,网点和色块上的水 墨就不能完全转印到纸板上, 导致印刷的网点颜色不饱满,实地和色块印不实。

三. 影响印刷工作压力变化的因素

1. 刮墨压力

(1) 影响橡胶辊刮墨系统刮墨压力不均的因素:

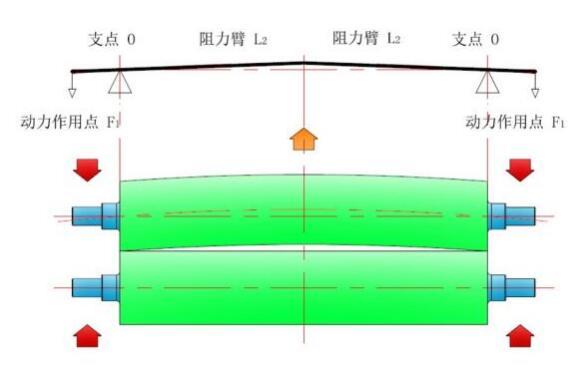

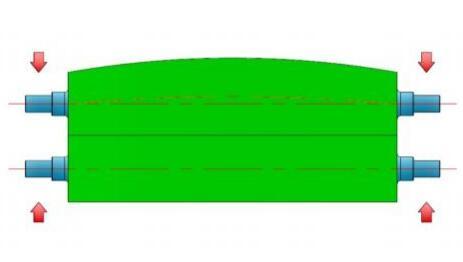

橡胶辊刮墨系统由于结构的特点, 决定其刮墨精度不高, 普遍应用在对印刷墨量要求比较宽容的 普通纸箱柔印中。在工作中,当两辊辊面靠紧刮墨时,由于不同刚性的两辊筒受地心引力产生不 一致的扰度,加之两辊靠拢加压后的力臂关系 (当两辊都是直辊圆柱体时,将两辊平行相向靠拢 相向加压时, 橡胶辊和网纹辊两边装配在设备的轴承中的轴头,形成了刮墨压力的动力作用点, 辊筒筒体两端面的接触处成为了支点,与辊筒轴心线的中点形成力臂。),两辊中间就会产生间隙,当轴承座带动辊轴进一步相向移动,使刮墨压力加大时, 在两辊体端面形成的支撑点,使辊体中 间间隙扩大,见(图 8)。

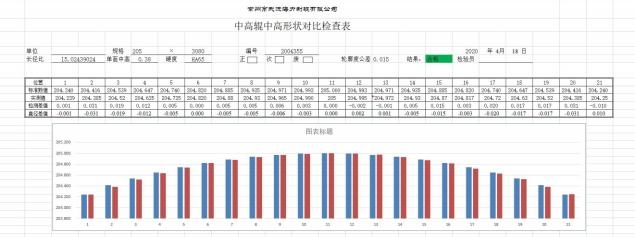

(图8 橡胶辊中高原理图)

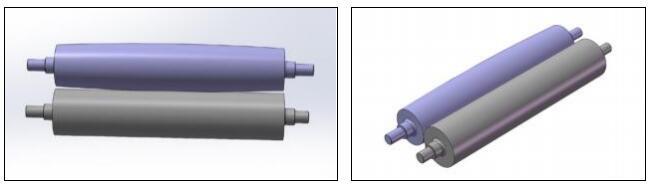

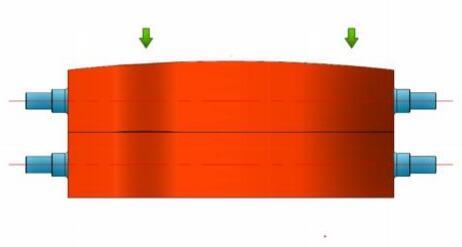

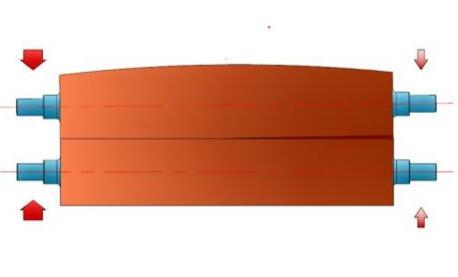

为此,橡胶辊都做成鼓形中高,来弥补正常加压时出现的间隙,以形成在两辊面接触处均匀一致 的线压力,确保刮墨均匀,见 (图 8.1)(图 9)(图 10)。

(图 8.1)

(图 9) (图 10)

橡胶辊的中高值取决于橡胶辊的刚性,而决定橡胶辊刚性的因素,有辊筒的长度和直径的比值、 辊筒壁厚、 辊体和橡胶层的硬度、轴头和轴承档的直径以及材料硬度等等诸多因素,因此橡胶辊 的中高值依此计算设计而定。

(图 11)

(1.1) 刮墨橡胶辊和传墨网纹辊之间的刮墨压力不正确

⚫ 当刮墨压力太小时,辊筒表面两边的墨就刮不干净,两边传递的墨量过多, 网纹辊表面两边的水 墨颜色就显得偏深。

刮墨压力太小 (图 12)

⚫ 当刮墨压力合适时,刮墨均匀, 网纹辊表面的水墨颜色均匀一致。

刮墨压力合适 (图 13)

⚫ 当刮墨压力过大时,橡胶辊中间会出现反翘,中间的墨刮就不干净,中间传递的墨量过多,网纹 辊表面中间段的颜色就显得偏深。

刮墨压力过大 (图 14)

(1.2) 刮墨橡胶辊的辊面轴向中高度不合理。

⚫ 当橡胶辊的中高值太大,会导致网纹辊两边辊面的墨刮不干净,形成两边的墨量太大,网纹 辊表面两边的水墨颜色就显得偏深。

中高值太大的橡胶辊 (图 15)

⚫ 当橡胶辊的中高值太小, 导致网纹辊中间辊面的墨就刮不干净,形成中间段墨量大,网纹辊 表面中间的水墨颜色就显得偏深。

中高值偏低的橡胶辊 (图 16)

(1.3) 刮墨橡胶辊辊面中高的圆弧轮廓精度不好。

中高的圆弧轮廓精度不好的橡胶辊 (图 17)

当橡胶辊辊面中高的圆弧轮廓精度不好时, 会导致与网纹辊辊面的线接触压力不一致,压力小的 位置段网纹辊表面的水墨就刮不干净,其相对辊面位置的传墨量就太大,颜色就显得偏深。

(1.4) 刮墨橡胶辊与传墨网纹辊两端的压力调整的不一致。

刮墨压力调整的不一致 (图 18)

当刮墨橡胶辊与传墨网纹辊两端的压力调整的不一致时, 压力小的那端网纹辊辊面上,水墨就刮 不干净,墨量太大,颜色就显得偏深。

对于中高度不合理和中高轮廓度精度不好的刮墨橡胶辊,需要重新修复,使橡胶辊的中高度值和 轮廓精度符合要求。对于刮墨压力调整不一致的现象,通过重新调整两端的刮墨压力可以恢复正 常。

(2) 影响刮刀刮墨系统压力不均的因素:

由于刮刀刮墨系统可以实现对墨量的精确控制,在印刷高精度柔版印刷中普遍应用。

刮墨刀在与陶瓷网纹辊表面的刮墨过程,也是个动态的磨损过程,所以刮刀在使用一定的时间后, 必须周期性更换。

(图 19) (图 20)

(2.1) 刮刀刮墨系统的分类

柔印刮墨刀有钢刮刀和塑料刮刀两种,由于材质、尺寸和刃口形状不同, 其磨损过程和磨损状态 不同, 因此对传递墨量的影响也不一样。

⚫ 塑料刮刀:

塑料刮墨刀有聚乙烯塑料刮刀和聚酯塑料刮刀。

聚乙烯塑料刮刀主要用于普通纸箱印刷,使用寿命长,安全性能好, 是应用最广的刮墨刀。由于 聚乙烯塑料刮刀的刃口,在整个使用周期内,是由锋利逐渐磨损变钝的过程,因而传墨网纹辊的 传墨量,也相应的在刮刀初装期与磨损至最后使用阶段时,有一定的变化。

聚酯塑料刮刀的刀口比聚乙烯塑料刮刀硬, 又比较薄,刮墨干净,不会随刮刀磨损而增大墨量, 不易堵塞网孔、不易产生墨杠。但如果使用压力不合适,使用寿命就小于聚乙烯塑料刮刀,比较 适宜高清印刷。

塑料刮刀比钢刮刀厚, 使用初期由于刮刀锋利,刮墨很干净, 见 (图 21 、图 24),所以网纹辊传 递的墨量很精确。

使用初期 (图21)使用中期 (图22)使用末期 (图23)

使用初期 (图24) 使用中期 (图25) 使用末期 (图26)

经过一段时间使用磨合后,刃口逐渐变宽,墨量也随之缓慢增大,见 (图 22 、图 25)。

在最后的使用阶段,刮墨刀刃口因磨损过钝导致墨量过大,见 (图 23、图 26), 此时因开始影响 到印品质量,必须更换刮刀。

在更换新刮刀的使用初期和需要更换刮刀时的使用末期,由于刮墨条件的变化而造成墨量变化, 会对印品的品质产生影响。所以,塑料刮刀比较适合用于对墨量大小相对比较宽容的印刷产品。 对于一些对墨量敏感的印品,在更换刮刀后的使用初期可以适当减小刮墨压力,以消除因传墨量 的差异造成的印品色差。

⚫ 钢刮刀:

钢刮刀刮墨系统 (图27)

钢刮刀常用于高清印刷。 钢刮刀比塑料刮刀薄, 厚度有 0.15、0.2 毫米等等,均开有研磨刃口,在 整个使用期内,其刃口都能与网纹辊有良好的接触,刮墨干净,传递墨量均匀一致。虽然钢刮刀 在印刷过程中,同样会不断磨损, 由于刮刀的刀刃部分很薄, 刃口接触面积在整个刮刀长度方向 上都始终保持不变(除非刃口磨完),因此不用担心印刷后的产品图像阶调会发生不一致现象。

由于钢刮刀刮墨控制的墨量比较稳定,相比之下,传墨量的变化就比较小, 同时也不易产生网纹 辊的周向划痕。但是钢刮刀磨损的铁屑微颗粒,会进入水墨随着水墨循环,容易和水墨干涸堵塞 在网纹辊的网孔内,难以清洗,所以必须对网纹辊及时清洗和定期维护保养。

刮墨压力正常的钢刮刀 (图28) 刮墨压力过大的钢刮刀 (图29)、(图 30)

钢刮刀由于很薄, 刮墨压力过大会使刮刀产生弯曲变形,导致刃口反翘,反而刮墨不干净, 使墨 量增加。反翘的刃口还会导致油墨中混入的硬杂质颗粒嵌入在与网纹辊接触处, 长时间运转划伤 网纹辊。

(2.2) 刮刀刮墨系统的刮墨压力对印刷品的影响

刮刀压力会直接影响墨量的大小,合适的刮墨压力保证了网纹辊传送准确的墨量。 刮墨压力过小, 会导致墨量增大,使印刷网点的面积扩大、网点间黏连搭桥。

刮墨压力过大,会导致墨量不均匀。钢刮刀会反翘使中间墨量增大, 刮刀则会变形颤动产生墨杠。 (2.3) 刮刀刮墨系统的刮墨压力不均因素;

⚫ 刮墨刀装配后的刃口直线度不好:

刮墨刀是易磨损件,经一定的使用周期后必须更换,每次更换时必须达到装配后刃口的直线精度。 由于刮刀很薄易弯,如果更换装配时基准位置残留墨渣未清理干净、 紧固件未可靠紧固等等,刮 刀刃口就无直线精度,工作时刃口与网纹辊表面贴合不好,墨就刮不干净。 如不重新调整处理, 仅采取增加刮墨压力来保证贴合时,在本来贴合好的位置处,刮刀对网纹辊就会造成过大的压力, 使刮刀和网纹辊产生不正常的磨损。

⚫ 刮刀墨盒对网纹辊两边的压力不一致:

(图 31)

当刮刀墨盒对网纹辊两边的压力不一致时, 压力小的一边就会墨量大。如不做调整一味加压,压 力大区域的刮刀和网纹辊,会形成不正常的磨损。从换下的刮刀刃口的磨损状况,可以很容易判 断,长期处在压力不一致状况下工作而磨损的刮刀刃口是呈波浪型的。

需要注意的是, 由于塑料刮刀和钢刮刀的材质不同、厚度不同、刀口形式不同,因此磨损状况不 一样,所以出现问题的现象也不同。塑料刮刀在刮刀墨盒对网纹辊两端的压力不一致时,压力大 的一端,在使用初期由于刮刀刃口紧贴网纹辊, 锋利的刃口使网纹辊的墨刮得很干净,墨量会相 对比较小, 经过一段时间磨合后,刀口逐渐变宽, 墨量也随之变大;而钢刮刀在刮刀墨盒对网纹 辊两端不一致时,在使用初期压力大的一端由于紧贴网纹辊, 刮刀会产生弯曲变形,导致刃口反 翘反而刮墨不干净, 墨量会相对较大,经过一段时间磨合后, 刀口磨损成与陶瓷网纹辊的形状相 贴合,墨量会随之减小至正常。

⚫ 刮刀墨盒与网纹辊的轴线不平行:

图 32)

如果刮刀墨盒与网纹辊的轴线没有调整平行,就会导致整条刮刀的刮墨压力不一致,压力小的位 置墨量会大, 当不重新作调整而一味加压时,压力大那边的刮刀和网纹辊同样会导致不正常的磨 损。

⚫ 由于塑料刮刀的磨损会逐渐使墨量发生变化,墨量过大最直接的后果会导致网点扩大、 粘连 和糊版等等现象,致使印品出现色差,直接影响到印刷作业的顺利进行和印品品质,所以,当出 现印刷网点粘连、 糊板和脏板等情况时, 需要及时检查和更换刮刀。从换下的刮墨刀刃口的磨损 状况可以很容易判断压力不均的状况,压力大的刃口位置一定磨损多,必须及时查找原因调整。

2. 传墨压力

(1) 导致传墨压力不均匀的现象主要在于网纹辊与印版辊的两辊轴心线没有调至平行。

(2) 柔印版与双面胶之间和双面胶与基片之间贴合时,产生的气泡如果没有清除掉会导致的厚度变化, 影响传墨压力。 采用品质不达标的衬垫等,也会造成传墨压力的不均匀。

(3) 传墨压力的大小可以通过用测试版进行印前测试判断。

3. 印刷压力

(1) 印刷压力在幅宽两边不均匀, 主要在于压印辊与印版辊的两辊轴心没有调整至平行。

(2) 纸板厚度的一致性和平直度精度值不符合印刷要求等,同样导致印刷压力不一致,常见的如瓦楞 纸板一边倒楞、严重弯翘等等现象。

(3) 柔印版与双面胶之间和双面胶与基片之间贴合时产生的气泡没有清除掉导致的厚度变化,采用品 质不达标的衬垫等同样也会造成印刷压力的不均匀。

(4) 印刷压力的大小还需根据印刷图文内容进行调整,印刷工艺要求实地和大色块的印刷压力要比网 点印刷大一点。当同一色的印刷版面中,既有大色块、实地,同时又有网点时, 需要在大色块和 实地部分的印版底部粘贴胶带垫高, 以增加印刷压力。

四. 如何依据印刷的网点形态调整各印刷工作压力

1. 依据印品网点判断调整

综上所述, 通过用放大镜对试印品的印刷网点形态进行观测, 可以很容易在批量印刷作业前对各 印刷工作压力进行判断和调整。

2. 测试版的应用

印前的测试版测试,可以方便经济的对各印刷单元的印刷工作压力进行判断和调整, 同时还可以 对设备的性能变化、水墨的适应性、承印材料的适印性和耗材的适印性做全面的评价,提前采取 措施调整。所以在纸箱柔印中推广测试版的应用是提高印刷作业效率,稳定印品品质的重要措施。

3. 案例分析 案例(5)

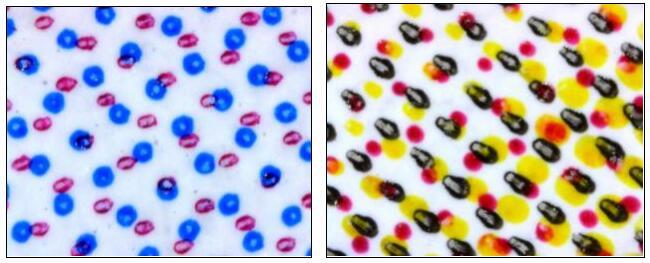

(1) 印刷压力正常的 50%网点(测试条),见(图 33)、(图 34)。

(图 33)(图 34)

(2) 墨量过大的 50%网点(测试条),网点黏连, 需加大刮墨压力。

(图 35)(图 36)

案例(6)

(图 37)(图 38)

(图37) 和 (图 38) 中出现空心网点的颜色,其印刷单元的传墨压力都偏大。

案例(7)

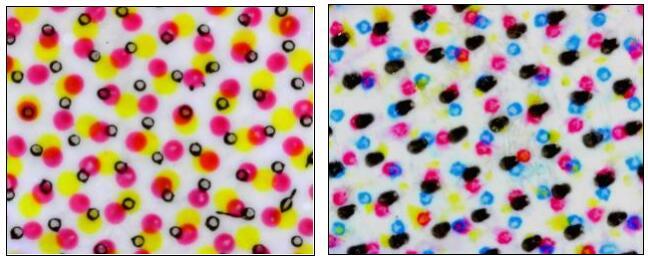

(图 39)(图 40)

(1) (图39) 中的红色网点和蓝色网点的传墨压力大了,同时红色网点的印刷压力也过大了。

(2) (图40) 中的黑色网点和黄色网点的印刷压力大了,同时黑色网点的传墨压力也大了。

案例(8)

(1) (图41) 红色和蓝色网点的传墨压力大了。

(2) (图42) 除了红色和蓝色网点的传墨压力大了,红、蓝和黄色网点的压印压力也大了。

五. 总结:

1. 印刷色彩依据原稿由各种颜色的色块和不同面积(灰度)的网点组成,在一定的印刷条件下(包 括设备、柔印版、网纹辊、 水墨和相关耗材等符合适印条件和合理的工艺条件),能够获得再现 原稿的效果。

2. 印刷工作压力与网点形态变化有一定的关系

(1) 刮墨压力过小,会导致墨量增大,使印刷网点的面积扩大、网点间黏连搭桥。

刮墨压力过大, 会导致墨量不均匀, 橡胶辊会反翘使中间墨量增大,刮刀则会变形颤动产生墨杠。

(2) 传墨压力过大,会导致水墨被网纹辊挤压至网点顶端的边缘, 使印刷网点的面积扩大, 网点的心 部镂空(空心点)。

传墨压力过小, 会导致水墨传递不佳,印刷墨量太少, 实地和网点印不实。

(3) 印刷压力过大,会导致印版网点顶部过压变形,并在纸板表面接触后产生滑移, 将圆形网点拖压 划印成不规则椭圆形网点。

印刷压力过小,会导致印版与纸板接触不好, 水墨不能有效转印到纸板上面。

3. 在符合合理的印刷工艺条件前提下,任何印刷品出现的颜色差别必然是反映在某色组的印刷网点 面积发生了变化,根据上述印刷工作压力与网点形态变化的关系,通过对印品网点的放大观察可

以获得直观的判断。

案例 (9)

(图 43)(图 44)

(1) (图 43) 黑色的网点虽然网点扩大, 但由于是空心网点, 实际的颜色面积是减少的,因此导致印 品颜色趋亮。

(2) (图 44) 蓝色的空心网点也有扩大,但实际的颜色面积是减少的, 而由于黑色网点变形,实际黑 色面积增大了 150%,因此导致印品颜色趋暗。

(3) 同时可以判断, (图 43) 中黑色印刷单元和 (图 44) 中的蓝色印刷单元的传墨压力要减小, (图

44) 中黑色印刷单元的印刷压力要减小。

4. 在实际的印刷作业中,往往印刷条件会有很大的不确定性变化, 所以在观察网点形态变化时,不 能简单判断为调整印刷压力的问题,还需综合观察判断,比如柔版或衬垫的缺陷、水墨的粘度和 干燥速度的变化、辊筒的跳动、刮刀或刮墨橡胶辊的磨损以及印刷环境温度湿度的变化等等因素。

案例(10)

(图 45)(图 46)

(图 45) 和 (图 46) 出现的印刷网点异常,都是水墨粘度变化导致的网点形态变化。

案例 (11)

(图 3 网点图)

从前 (图 3) 中的局部网点图中可以看到,除了因黄色网点的墨量大,导致了红色网点叠印不实 外,黑色网点也明显叠印不实。黑色网点叠印时, 是同时受到黄色和红色的墨量过大,使干燥速 度变慢,导致前墨未干的影响。 从没叠印到红色网点上的黑色网点出现的不规则形态上, 还反映 出黑色水墨的性能也已发生变化,需要同时检查进行调整。

总之,纸箱柔版印刷工艺是个系统工程, 在生产过程中通过观测印刷网点形态的变化,可以最方 便快捷、直观和量化的提供产生印刷问题的依据,帮助快速的判断原因,使问题得以准确和迅速 解决。如果能坚持规范做好印前准备工作、 严格按照印刷工艺作业, 就可以持续稳定地维持印品 的品质和实现应有的生产效率。

相关新闻