普通纸箱叠印不实的原因和解决方案

发布时间:

2022-09-21

叠印不实,在纸箱的柔印作业中常常造成很大的困扰。普通纸箱(箱板纸、白板纸面纸)与涂布纸面纸的纸箱,由于承印材料的吸墨性能的很大差别,其在叠印质量问题的现象、原因和解决方案完全不同。

叠印不实,在纸箱的柔印作业中常常造成很大的困扰。

普通纸箱 (箱板纸、白板纸面纸) 与涂布纸面纸的纸箱, 由于承印材料的吸墨性能的很大差别,其 在叠印质量问题的现象、原因和解决方案完全不同。

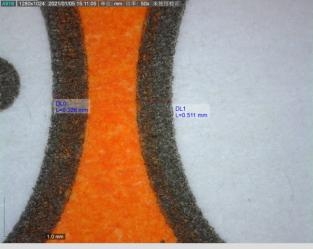

普通箱板纸、白板纸的印刷色序排列,通常情况下是从浅色到深色,与胶印的色序类似,在叠印过 程中经常出现叠印不实、露底色现象, 由于承印面纸材料疏松、表面粗糙、吸墨性强,一般情况下不会 出现串色、鬼影现象。

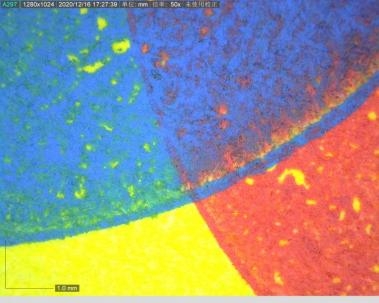

涂布纸印刷的色序排列,通常情况下是从深色到浅色, 与胶印及普通箱板纸、白板纸的印刷相反, 因为涂布纸的材质紧密光滑,吸墨性小,在叠印过程中涂布纸印刷经常容易出现串色、鬼影,涂布纸印 刷一般情况下很少出现叠印不实现象。有关涂布纸叠印的问题和解决方案将另外做详细分析。

下面我们重点来分析普通纸箱 (箱板纸、白板纸) 叠印不实的原因,并寻找一些解决方案。

一. 叠印不实的原因

首先,我们有必要简单复习一下与叠印相关的一些基本原理,以便于更清晰的了解各种解决方案的 依据,并可以依照叠印的基本原理,因地制宜地采取更多、更合理和有效的解决方案。

1. 叠印

(1) 叠印的定义

在彩色印刷中,将一个颜色印在另一个颜色之上,使后一色油墨附着在前一色油墨膜层上面 的印刷,叫做油墨的叠印 (也叫油墨的乘载转移) 。

(2) 叠印和套印及陷印的区别

⚫ 叠印 (Overprint) :

将一个颜色印在另一个颜色之上, 他们之间的油墨层是叠合的。 叠印的效果会受到油墨的特

性、墨量的大小、油墨的干燥速度、承印物的吸墨性能、印刷速度和印刷环境的温湿度等等 因素的影响。

⚫ 套印 (Overprinting) :

为了避免上下油墨叠印所带来的印刷质量问题,将两个重叠对象在制版时挖空后面的对象, 印刷时达到位置准确的套合,使顶层和底层对象的油墨之间不发生叠合,这也就是所谓的套 印。

⚫ 陷印 (Trapping) :

陷印也叫补漏白,又称为扩缩,使上下两色的边缘印刷交叠的印刷工艺。

为什么要采用陷印?因为套印是很难做到没有误差的,为了弥补因印刷套印不准而造成两个 相邻的不同颜色之间出现的漏白,所以产生了陷印工艺。

在印版上实施陷印处理的原则:

一般情况下是扩下色不扩上色、扩浅色不扩深色、还有扩平网而不扩实地,因为上色能盖住 下色、深色能遮盖浅色和实地能遮盖网点。有时还可进行互扩,特殊情况下则要进行反向陷 印,甚至还要在两邻色之间加空隙来弥补套印误差,以使印刷品美观。

在陷印中,其两色边缘因扩缩处理而在印刷时相交叠的部分,同样属于叠印。所以,在陷印 的叠印部分,同样会发生叠印不实等问题。

(3) 叠印的分类

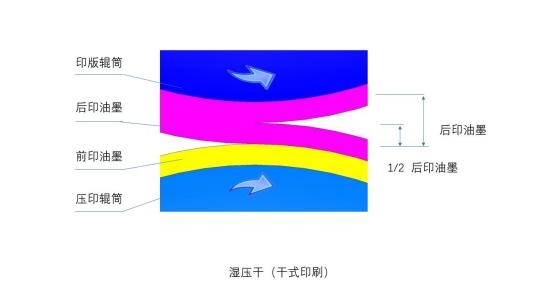

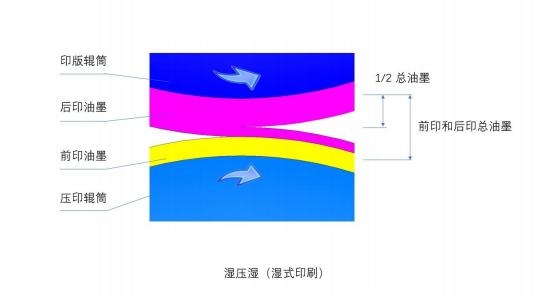

根据后印颜色印刷时,先印颜色的墨膜是否已干燥,叠印分为:干式叠印和湿式叠印。

⚫ 干式叠印的定义

先印的油墨固着在承印物上已接近干燥时,后一色油墨才叠印其上的印刷方式。其叠印方式 称为:湿压干,纸箱柔版多色印刷属于湿压干,不管是预印还是后印。

⚫ 湿式叠印的定义

在多色印刷机印刷时,先印上去的油墨还没来的及干燥,后一色油墨就往上叠印,油墨在湿 的状态下相互附着的印刷方式。其叠印方式为:湿压湿 (注:多色胶印属于湿压湿,胶印的 油墨叠印不在本文讨论的范畴内) 。

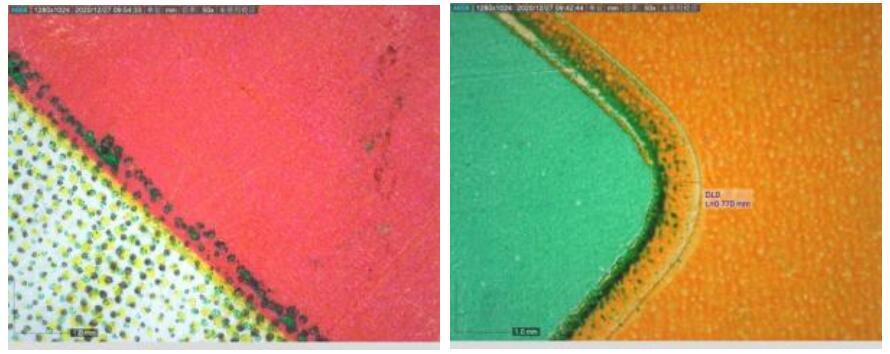

⚫ 干式叠印与湿式叠印中油墨转移状况的区别

湿压干 (干式叠印) 时,油墨在后印颜色油墨层 (印版墨层) 的 1/2 处 (墨层中间) 分裂。 因此,湿压干叠印时,油墨转移量多,叠印效果好。

湿压湿 (湿式叠印) 时,由于先印色油墨未干,叠印时,后一色油墨在两色油墨叠合的总墨 层 (印版上的墨层加上先印在承印物上的墨层) 的 1/2 处 (叠印时总墨层的中间) 分裂。

由于湿压湿时,只有少部分油墨转移到前一色湿的墨膜上,大部分油墨仍然留在印版表面, 所以,湿式叠印比干式叠印的油墨转移量少 (叠印率低) 。

(4) 叠印率 (也称作受墨力) 和检测叠印率的意义

怎么判断叠印效果呢?印刷行业采用叠印率来评价叠印的效果。

⚫ 叠印率的定义和表示方法

叠印率是用来表征油墨叠印效果好和差的量值。是指三原色的实地色块转移到先印色原色墨 层上的密度与直接印到承印物表面上油墨密度相比的百分率。

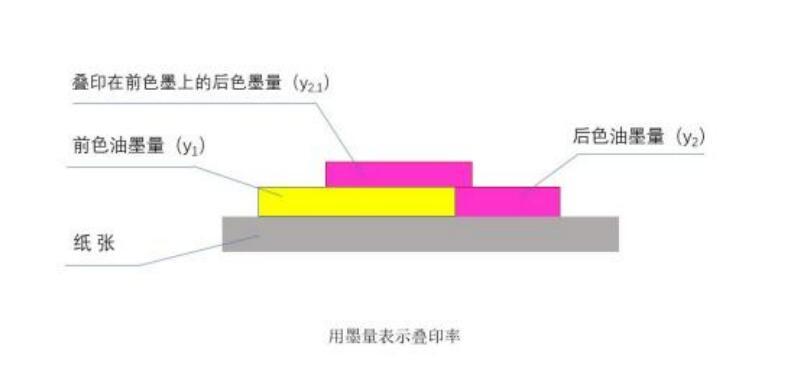

A. 重量表示法 (用墨量表示叠印率) :

fD = y2,1/y1 ×100%

fD :第二色墨的墨量在第一色墨的墨量上的叠印率

y1 :第一色墨的墨量

y2,1 :叠印在第一色墨上的第二色墨量

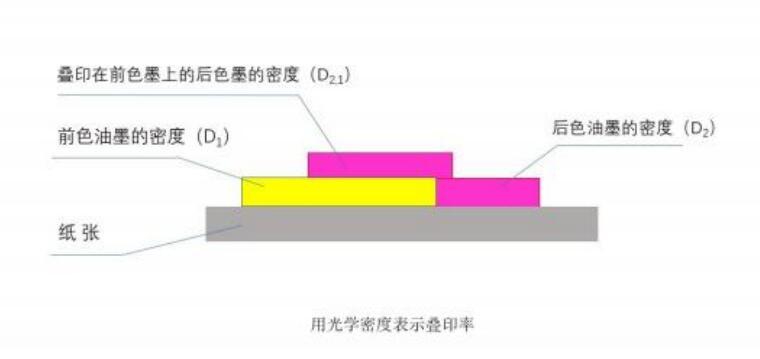

B. 光学密度表示法:

fD(2/1) = D2,1/D2 ×100%

= (D1+2 - D1 ) / D2 ×100%

fD(2/1) :第二色墨的密度在第一色墨的密度上的叠印率

D1 :第一色墨的密度

D2 :第二色墨的密度

D1+2 :两色油墨叠印后的总密度

D2,1 :叠印在第一色墨上的第二色墨的密度

⚫ 检测和控制叠印率的意义

测控叠印率是为了及时发现和避免出现叠印率过低 (叠印不上) 的弊病,以满足色调还原的 需要。

叠印率的高低反映多色印刷时叠印部位呈色效果的好坏,叠印率的数值介于 0~100%之间, 叠印率为 100%时,表明后印色在先印色上的呈色效果,同直接印在承印物上的效果一致。 叠印率为 0 时,表明后印色无法叠印到先印色上。对色彩还原来说,叠印率越高越好,如果 叠印率偏低,则色彩的再现范围会缩小,就不能得到某些所要求的色相。

叠印率之高低是评判印刷质量好坏的一个测试项目,为此许多发达国家把原色、间色和复色 实地块作为印刷质量测控条所必须具备的基本段块,还根据叠印率的大小,来划分印刷产品 的等级。

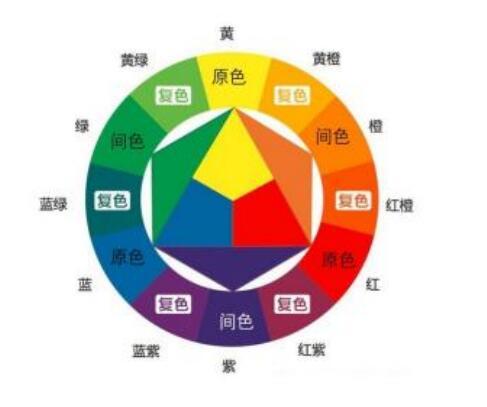

(原色:颜料中和光中的色彩不能再分解的基本色,也叫第一次色。 间色: 由两个原色混合 的颜色,也叫第二次色。复色: 又称再间色,由原色与间色相加或两种间色相加而得的第三 次色。 )

(5) 叠印的机理

⚫ 空洞理论

空洞理论认为:在油墨分裂过程中,油墨在剪切应力作用下,产生空洞,空洞的产生是油墨 分裂的肇端 (注:起始端、开端) ,空洞产生的速度和数量可作为油墨分裂难易程度和油墨

分裂速度快慢的量度。而空洞产生的速度和数量,首先和内部受到的剪切应力有关,在其他 条件一定的情况下,则首先和油墨的粘度有关。

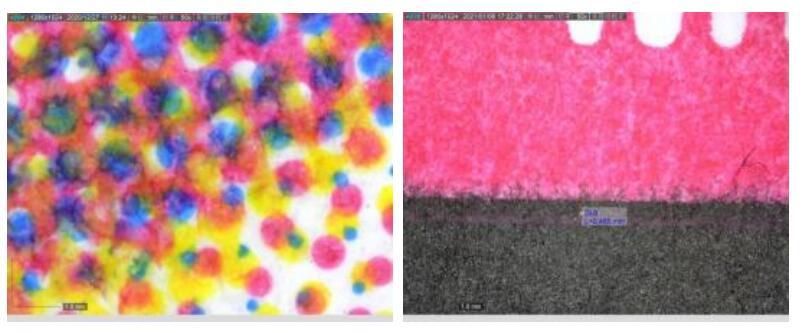

叠印时油墨分裂转移过程:

印刷时,油墨层在辊与辊或辊与承印物间高速汇集挤压,油墨经过挤压剪切段后,因压力骤 降,油墨受两边墨层拉力开始分裂,在墨层内部形成“空核”、 “空核”逐渐长大形成“空 洞”、“空洞”形成并扩大的同时,油墨也被拉成丝、最终油墨断裂,分成三部分。一部分 油墨保留在印版上,另一部分油墨叠印到前印色的墨层上和承印物上,还有一部分油墨则在 拉丝断裂回弹中形成“墨雾”散发在空间。

油墨在挤压剪切段,油墨的粘滞性起决定作用 ; 而在挤压剪切段以后, 由出现空洞、进而成 丝、拉断、转移, 则是油墨的粘着性和弹性起作用。

影响油墨断裂转移与以下因素有关:

A. 油墨的粘度

油墨的粘度低,易产生空洞,产生速度快,易分裂。这是为了保证叠印效果,需要第二色油 墨的粘度要比第一色低的原因。

B. 油墨中颜料粒子 (颗粒) 的数量和性质

油墨中颜料粒子愈多,疏油性愈强 (即难被连接料润湿) ,空洞产生的几率愈大,油墨就愈 易分裂。

采用湿压干印刷,在叠印第二色油墨时,第一色墨层表面已趋于干燥,第二色油墨中的连接 料无法渗入,其油墨中的颜料粒子的浓度仍然是均匀的,在墨层内空洞发生的机会也处处均 等,墨层便在中间分裂,而后转移。

这就是干式印刷中第二色墨层均等地一分为二,分别转移到第一色墨层和印版滚筒上的原因。

如果是湿压湿印刷,在叠印第二色油墨时,由于第一色墨层处于未干的状态,第二色油墨中 的连接料将部分渗入第一色油墨层中,致使在第二色墨层中靠近第一色墨层的地方,颜料粒 子浓度比别处高,这里空洞发生和墨层分裂的机会也就比别处多,于是油墨便在这里分裂, 而后转移。

这就是在湿式印刷中,第二色墨层在靠近第一色墨层的地方分裂,致使大部分油墨被印版滚 筒带走,少部分转移到第一色墨层上的原因。

⚫ 动力学理论

动力学理论认为:墨层的分裂必吸收部分能量 (即破坏能) ,破坏能来源于印刷过程中的印 刷压力所造成的冲击功,冲击功在墨层中是以冲击波的形式传播的。当两色叠印时,冲击功 从两色油墨的交接面 (界面) 同时向两色墨层传播。两色墨层中,粘着性高的,能承受这个 冲击波;粘着性低的,会被破坏,造成墨层的分裂。

(油墨的粘着性:在油墨转移过程中,油墨墨膜受到动态拉伸作用力下所表现出来阻止墨膜 破裂的能力为油墨的粘着性,其实质是油墨内聚力在附着力作用下的一种表现。)

如果后印色油墨的粘着性小于前印色油墨的粘着性和前印色与后印色两色油墨之间的粘着 性,则油墨能很好的附着在后印色墨层上。当前印色油墨已干时,其粘着性就很大,所以只 和前印色和后印色两色油墨之间的粘着性有关。因此,当两色油墨叠印时,总是有一色墨层 分裂,另一层墨层保持完好,为保证叠印的顺利进行,后一色油墨的粘着性就要比前一色油 墨的粘着性低。

2. 为什么叠印不实

(1) 湿压湿 (前色未干时就印后色)

在没有干燥系统的柔印机上印刷作业时,因各色组的距离短, 当印刷速度大于印刷在承印物 表面的油墨干燥速度,使得较大墨量的前一色还未来得及干燥,后一色已经压印上去,后面 一色的油墨就难以附着在前一色上,甚至后印油墨导致前印油墨剥离 (称为逆叠印) 。

(2) 后色粘度太高

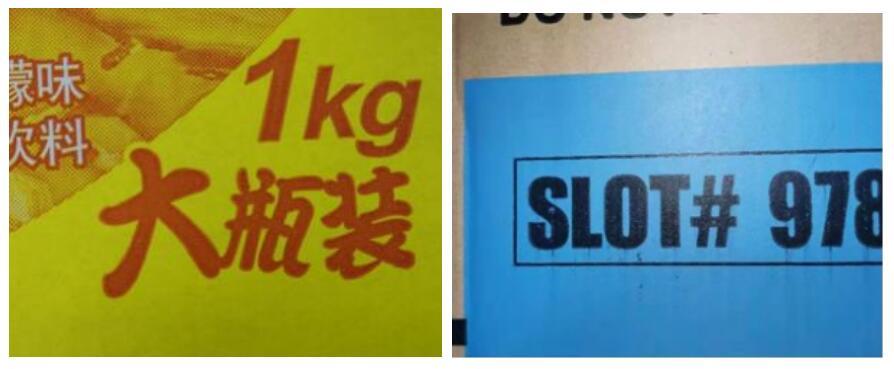

当后印的油墨粘度太高时,抑制了油墨的流平性能,一些表面粗糙疏松的承印物的凹陷处得 不到油墨填充遮盖而露出前色。

(3) 后印色墨量太小

当印后色墨量过小时,后色油墨无法遮盖住前印色。

3. 叠印不实还带来的其他负面效果

(1) 串色 (主要在涂布纸面纸)

前色油墨未干造成的叠印不实,逆叠印现象还会使印版将没有干燥的前色油墨反粘回印版,

导致油墨串色。

(2) 串色影响后色油墨的色相 (涂布纸面纸印刷)

在窜色严重时,颜色深的前色会通过印版、网纹辊反向带入颜色浅的后色油墨中,影响后色 油墨的色相。

二. 普通纸箱叠印不实的解决方案

1. 印前处理的措施

(1) 当在满版实地或大色块上作叠印时,可选择减少前色油墨层每次印刷的厚度,把前印色分别 制作 2 块印版,前色满版 (10~15%) 左右网点版打底 (合适的网点灰度值应该根据实际测 试情况来选择最佳的) ,后色以同色的满版实地版作第 2 次印,这样减少了每次油墨的厚度, 易于油墨干燥,还有利于减少纸毛,露白等现象。还有利于满版实地和大色块印刷减少纸毛 和露白等现象。

(2) 当高成色网点多色叠印时,在黑版应用上可强化黑色版的阶调层次,减少其他颜色网点面积, 实现减少叠印总墨量。所以在制版分色时,要考虑用尽可能少的色量和尽可能纯的颜色来完 成色彩的叠加。 小墨量颜色叠印易于油墨干燥,适于提高印刷速度。

2. 合理网纹辊配置

普通纸箱的印刷面纸为箱板纸或白板纸,纸质疏松粗糙,所以吸墨量大。传统印刷机的第一色 组的网纹辊往往配置载墨量最大的低线数网纹辊,这对叠印很不利,因为太大的墨量不利于叠 印。建议普通纸箱的网纹辊配置可以参照如下方案:

⚫ 09 系列, 12 系列的印刷机网纹辊的配置

| 序号 | 网纹辊配置方式 | 第一色组 | 第二色组 | 第三色组 | 第四色组 | 备注 |

| 1 | 金属网纹辊配橡胶辊 | 250 (l/in)~280((l/in) | 220(l/in)~250(l/in) | |||

| 2 | 陶瓷网纹辊配橡胶辊 | 300 (l/in)~350(l/in) | 250(l/in)~280(l/in) | |||

| 3 | 陶瓷网纹辊配刮刀 | 250(l/in)~300(l/in) | 220(l/in)~250(l/in) | |||

⚫ 14 系列, 16 系列的印刷机网纹辊的配置

| 序号 | 网纹辊配置方式 | 第一色组 | 第二色组 | 第三色组 | 第四色组 | 备注 |

| 1 | 金属网纹辊配橡胶辊 | 250(l/in)~280(l/in) | 200(l/in)~250(l/in) | |||

| 2 | 陶瓷网纹辊配橡胶辊 | 260(l/in)~300(l/in) | 220(l/in)~250(l/in) | |||

| 3 | 陶瓷网纹辊配刮刀 | 250(l/in)~280(l/in) | 200(l/in)~250(l/in) | |||

注:由于纸箱后印水印机从 09~16 系列,其印刷机版辊的外径是依次增大,而印刷速度依次递减,所以 09、12 系列印刷机比 14、16 系列印刷机的印刷速度快,网纹辊的转速也快, 油墨转移时的离心力相对就 大,传墨效率相对就高。因此,14、16 系列网纹辊的载墨量选择大一点,才能满足印刷所需的墨量。

3. 调整油墨性能指标

(1) 选用低粘度、高色浓度的水墨,在减少油墨层厚度的同时保证叠印油墨的遮盖性能。

(2) 选用细度更细的油墨,降低油墨层的厚度。

(3) 提高在用油墨的干燥速度,确保叠印时湿压干。

(4) 提高前色或降低后色油墨的粘着性, 以使后印色油墨易于叠盖在前印色的油墨之上。

(5) 降低前印色油墨的粘度,以更易于干燥,通常叠印打底水墨的粘度可以比叠印水墨粘度低 2~

3 秒。

4. 改变印刷环境条件

(1) 提高承印材料的温度来帮助提高油墨印刷后的干燥速度,比如下线后的热纸板立即趁热进行 印刷作业。

(2) 增加热风辅助干燥,多色套叠要求前一色水墨尽快干燥,后一色才能顺利叠上。所以,先进 的柔版印刷机会采用热风干燥或加大机组距离以使纸板有足够时间干燥(可采用固定机组) 。

(3) 也可以在色组间增加冷风吹干或红外线烘干等帮助油墨干燥。

(4) 出现在低温环境时,油墨加温并恒温,维持油墨的干燥性能。

5. 改变印刷工艺条件

(1) 拉开叠色色组的色序排列,做隔组或隔多组叠印,使印刷后的油墨在叠印前增加干燥时间。 比如第三色组叠在第一色组上, 第四色组叠在第一或第二色组上。确保打底色充分干燥, 使 后印的颜色叠实。

(2) 降低生产速度,增加叠印前油墨的干燥时间。

(3) 对于多色交叉的色块叠印, 颜色又比较深,要求各色叠印都不能露底,并要大面积模切的产 品, 建议调整工艺做两次印刷, 以确保叠印效果。

三. 总结

1. 普通纸箱叠印不实的原因:

(1) 因为湿压湿,当前色油墨未干,后色油墨叠印在未干油墨的表面所致。

(2) 后印色墨量太小。

(3) 后印色粘度过高。

2. 所有解决方案的要点:

(1) 实现湿压干,减小前色油墨的墨量和降低前色油墨层的厚度及加快前色油墨的干燥速度或增 加干燥时间。

(2) 确保油墨和网纹辊的载墨量与承印材料和印刷条件相匹配、对油墨实行参数标准化管理。

相关新闻